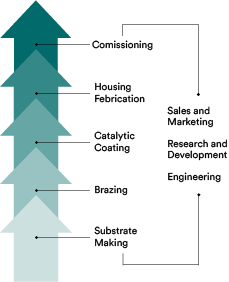

DCL is een verticaal geïntegreerde fabrikant van uitlaatgasnabehandelingssystemen. DCL vervaardigt metalen substraten, brengt gepatenteerde katalysatorcoatings aan op de substraten en verpakt deze componenten in eindproducten, zoals katalysatoren, katalysatoren en roetfilters. De metaalverpakkingsactiviteiten van DCL omvatten mogelijkheden voor producten met een hoog volume, kleine volumes en prototypes, en zware fabricage voor grote stationaire motoren.

DCL zet zich in om haar producten continu te verbeteren om te voldoen aan de steeds veranderende milieuregelgeving. Als verticaal geïntegreerde fabrikant van katalysatorsystemen omvatten de R&D-faciliteiten van DCL het ontwerp en de productie van substraten, katalysatorcoatings en behuizingen.

Voor de ontwikkeling van katalysatoren gebruikt DCL een modelgasreactor (MGR) voor het screenen van veelbelovende nieuwe materialen en formuleringen. De MGR is een bench scale-systeem dat uitlaatgas simuleert door de stroom van flessengas door stroommeters te regelen. Verwarmingstoestellen verhogen de uitlaatgastemperatuur indien nodig en uitlaatgasanalysatoren worden gebruikt om het gas te meten. Het MGR-systeem omvat massaspectrometers (MS), gaschromatografen (GC) en Fourier Transform Infrared Spectroscopy (FTIR) -machines. Het systeem is computergestuurd, zodat de prestaties van kleine katalysatormonsters snel op het systeem kunnen worden beoordeeld.

Naast de ontwikkeling van nieuwe of verbeterde katalysatorformules, gebruikt DCL zijn MGR-systeem en katalysatorkarakteriseringsmogelijkheden om katalysatoren uit het veld te evalueren (door kleine monsters of kernen te extraheren), een database met informatie op te bouwen om productverbetering te bevorderen en om klanten te voorzien van rapporten om problemen met de motor en brandstof te diagnosticeren. Deze rapporten worden gebruikt om problemen te identificeren, zoals een storing in het ontstekingssysteem, hoog smeerolieverbruik, brandstofverontreinigingen, overmatige motorslijtage of koelvloeistoflekken.

Na de initiële ontwikkeling van katalysatorformuleringen op de MGR, worden monsters opgeschaald naar volledige grootte en geëvalueerd op een motor. DCL’s faciliteit huisvest vier testmotoren: een Caterpillar 3054 dieselmotor van 120 pk, een Kubota 2203 dieselmotor van 46 pk, een Cummins G5.9 aardgasmotor van 69 pk en een Nissan H25 propaanmotor van 50 pk. Testmogelijkheden en middelen bij DCL omvatten een microverdunningstunnel, zes gasemissiebanken en verschillende soorten diagnose- en geluidsdempingsinstrumenten.

DCL-medewerkers hebben talloze artikelen gepubliceerd en patenten ontvangen op soldeertechnieken en de constructie van substraten.

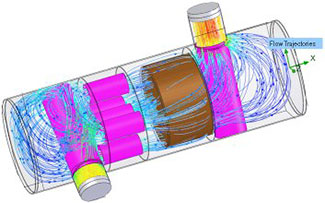

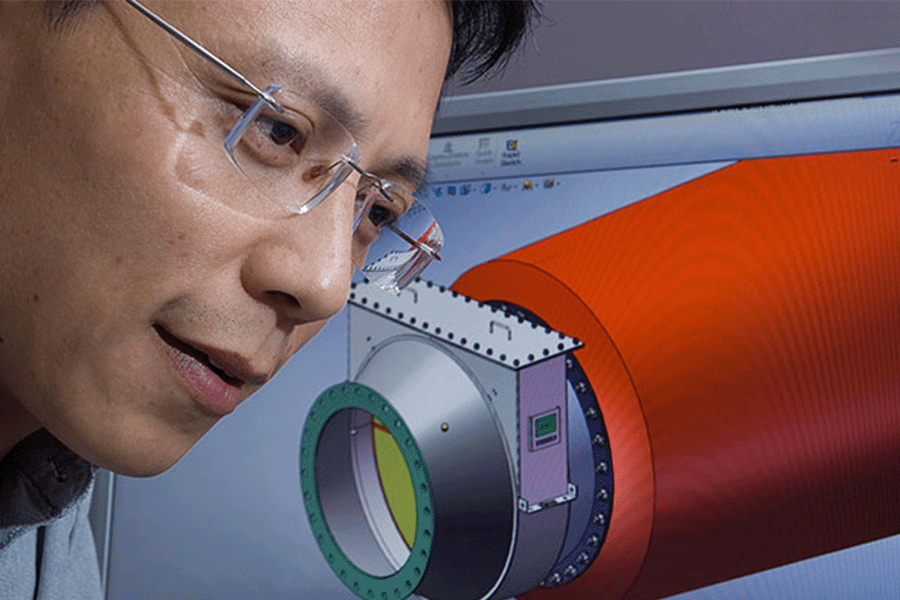

Het goed bezette ontwerp- en engineeringteam van DCL werkt nauw samen met het R&D-personeel van het bedrijf om concepten tot commerciële realiteit te brengen. Een aantal innovatieve ontwerpen voor katalysatorsubstraten, behuizingen en geluiddempers zijn gecommercialiseerd en gepatenteerd. De engineeringgroep maakt gebruik van de nieuwste ontwerptechnieken, waaronder solide modelleringsontwerp, computationele vloeistofdynamica (CFD), eindige-elementenanalyse (FEA), katalysatormodelleringssoftware, akoestische analysesoftware en geavanceerde productkwaliteit (APQP) planning.

De stroompatronen door een katalysator kunnen de algehele emissieprestaties aanzienlijk beïnvloeden. Daarom voert DCL voor veel nieuwe ontwerpen CFD-analyse uit van stromingspatronen door een katalysator of katalytische uitlaatdemper, om ervoor te zorgen dat de effectiviteit van de katalysator wordt gemaximaliseerd.

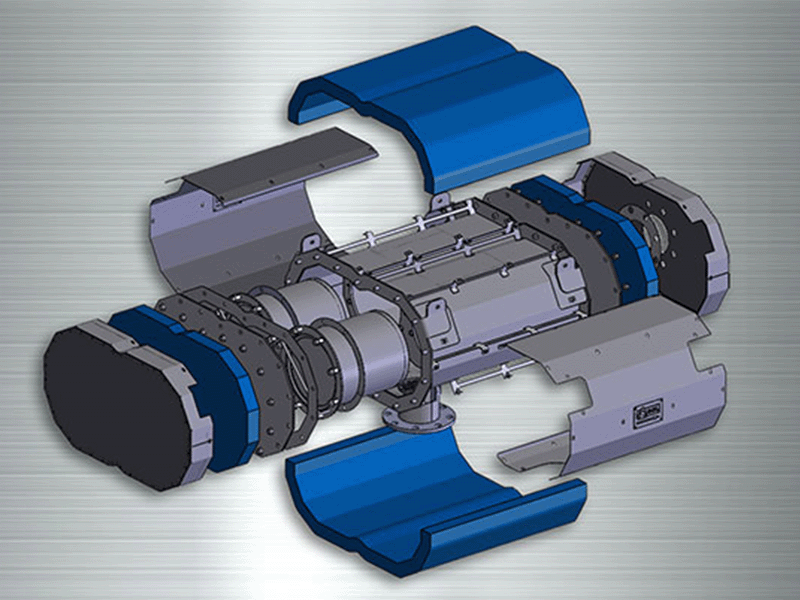

Al meer dan 25 jaar is DCL toonaangevend in het ontwerpen en vervaardigen van geluiddempers en akoestische geluiddempers voor off-highway en stationaire toepassingen. De ontwerpen van DCL worden uitgebreid getest en gevalideerd met akoestische software, in het testlab en in het veld.

DCL houdt zorgvuldig rekening met alle mechanismen die betrokken zijn bij de verslechtering van de katalysator, om de langetermijnprestaties van de beoogde emissies te garanderen. DCL onderhoudt een grote database met gegevens over veroudering van modelgas, testcellen en katalysatoren in het veld.

De gesoldeerde substraattechnologie van DCL is ideaal voor toepassingen met vonkontsteking en dieselmotoren. Substraten worden vervaardigd in bijna elke vorm of maat en zijn verkrijgbaar van 100 tot 600 cpsi. De morfologie van het geoxideerde oppervlak zorgt voor uitstekende hechtingseigenschappen voor een verscheidenheid aan washcoat-types. DCL-gesoldeerde substraten zijn uitgebreid gevalideerd, zowel intern voor thermische en mechanische schokken als in het veld in een breed scala aan motortoepassingen.

Gesoldeerde substraten van DCL bieden een hoge weerstand tegen mechanische schokken en bieden klanten tegelijkertijd een economisch alternatief voor keramische of niet-gesoldeerde metalen substraten die momenteel op de markt zijn.

Het is een veel voorkomende misvatting dat de substraatfolie roestvrij staal is. Het is eigenlijk een speciaal staal. De folie van de beste kwaliteit is een legering met een hoog gehalte aan chroom en aluminiumoxide, wat zorgt voor duurzaamheid bij hoge temperaturen en constante trillingswisselingen. Folie van een lagere kwaliteit is minder duur, maar breekt daarentegen sneller af bij continu gebruik. Dit is een aspect waar leveranciers van katalysatoren zelden over praten, maar het maakt een groot verschil in levensduur. Doordat we de productie van onze substraten onder controle hebben, kunnen we substraten optimaliseren voor de unieke bedrijfsomstandigheden van gascompressie- en stroomopwekkingsmotoren, waar gedurende duizenden uren continu pulsaties van uitlaatgassen optreden.

Joe Aleixo, Director, Commercial Technology

Katalysatorcoatingtechnologieën van DCL omvatten een verscheidenheid aan formuleringen voor driewegkatalysatoren, oxidatiekatalysatoren, dieseloxidatiekatalysatoren, roetfilters en verschillende producten in ontwikkeling.

De katalysatorcoating op motoremissiebeheersingskatalysatoren is typisch een mengsel van metalen uit de platinagroep en washcoat bestaande uit aluminiumoxide, ceria en andere anorganische oxiden. De washcoat hecht aan de substraatfolie en creëert een groot oppervlak waardoor katalytisch materiaal (platinagroepmetalen) kan worden aangebracht.

Of de brandstof nu benzine, diesel, LPG of aardgas is, de DCL-katalysatorformulering is geoptimaliseerd om de beoogde motoremissies zoals NOx, CO, koolwaterstoffen, formaldehyden, deeltjes of al het bovenstaande te behandelen. Deze formuleringen worden zowel in-house als in het veld uitgebreid gevalideerd.

DCL kan metaalkeuzes en -ladingen verschuiven om zich aan te passen aan schommelingen in de grondstofprijzen voor platina, palladium en rhodium.

De coatingmogelijkheden omvatten een batchproces voor maatwerk en prototyping en een geautomatiseerde lijn voor productie van grote volumes.

DCL-fabricagefaciliteiten zijn groter dan 100.000 vierkante voet en zijn verdeeld in drie proceseenheden.

De DCL-productie-eenheid voor grote volumes is gestructureerd om te voldoen aan de behoeften van OEM’s van voertuigen en motoren voor zware en off-road industriële voertuigen op de weg, en kan voldoen aan jaarlijkse volume-eisen van 100 tot 10.000 eenheden voor een aantal unieke ontwerpen tegelijk. Katalysator-, DPF- en uitlaatcomponenten worden in een synchrone stroom uit één stuk geassembleerd voor alle werkcellen. Kanban-bakken koppelen fabricage- en assemblagecellen. Het productieschema wordt bepaald door op vraag gebaseerde niveaubelasting, waardoor de voorhanden voorraad van onderdelen wordt geminimaliseerd.

DCL’s werkplaats voor fabricage op maat is gestructureerd om te voldoen aan de behoeften van kleine productieseries, prototypen of eenmalige ontwerpen voor katalysatoren, katalysatorbehuizingen en dempers. Met de custom shop van DCL kunnen klanten een snelle levering verwachten van hoogwaardige producten op maat, volledig ontworpen, geïnspecteerd en goedgekeurd om te voldoen aan de specificaties van de motor of het voertuig.

De zware productiewerkplaats van DCL voorziet in de behoefte aan grote gefabriceerde behuizingen en geluiddempers die worden gebruikt in de scheepvaart, gascompressie en energieopwekking. In deze werkplaats worden behuizing- en geluiddempersystemen geproduceerd voor motoren tot 10.000 pk in een werkomgeving die een gemakkelijke materiaalstroom, snelle montage, kwaliteitslassen en afwerking mogelijk maakt.