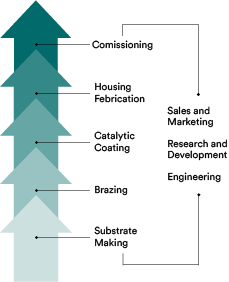

DCL ist ein vertikal integrierter Hersteller von Abgasnachbehandlungssystemen. DCL stellt Metallsubstrate her, trägt proprietäre Katalysatorbeschichtungen auf die Substrate auf und verpackt diese Komponenten in Endprodukte wie Katalysatoren, katalytische Schalldämpfer und Dieselpartikelfilter. Die Metallverpackungsbetriebe von DCL umfassen Kapazitäten für Großserienprodukte, Kleinserien und Prototypen sowie schwere Fertigung für große stationäre Motoren.

DCL verpflichtet sich, seine Produkte kontinuierlich zu verbessern, um den sich ständig ändernden Umweltvorschriften zu entsprechen. Als vertikal integrierter Hersteller von Katalysatorsystemen umfassen die F&E-Einrichtungen von DCL die Entwicklung und Herstellung von Substraten, Katalysatorbeschichtungen und Gehäusen.

Für die Katalysatorentwicklung verwendet DCL einen Modellgasreaktor (MGR) zum Screening vielversprechender neuer Materialien und Formulierungen. Das MGR ist ein System im Labormaßstab, das Abgas simuliert, indem es den Durchfluss von Flaschengas durch Durchflussmesser steuert. Heizungen erhöhen die Abgastemperatur nach Bedarf und Abgasanalysegeräte werden verwendet, um das Gas zu messen. Das MGR-System umfasst Massenspektrometer (MS), Gaschromatographen (GC) und Geräte für die Fourier-Transformations-Infrarotspektroskopie (FTIR). Das System ist computergesteuert, sodass die Leistung kleiner Katalysatorproben schnell auf dem System bewertet werden kann.

Neben der Entwicklung neuer oder verbesserter Katalysatorformeln nutzt DCL sein MGR-System und seine Fähigkeiten zur Katalysatorcharakterisierung, um Katalysatoren vor Ort zu bewerten (durch Entnahme kleiner Proben oder Kerne), eine Datenbank mit Informationen aufzubauen, um die Produktverbesserung zu fördern und Kunden bereitzustellen Berichte zur Diagnose von Problemen mit Motor und Kraftstoff. Diese Berichte werden verwendet, um Probleme zu identifizieren, wie z. B. Ausfall des Zündsystems, hoher Schmierölverbrauch, Kraftstoffverunreinigungen, übermäßiger Motorverschleiß oder Kühlmittelbruch.

Nach der anfänglichen Entwicklung von Katalysatorformulierungen auf dem MGR werden Proben auf volle Größe skaliert und an einem Motor bewertet. In der DCL-Anlage befinden sich vier Testmotoren: ein 120 PS starker Caterpillar 3054-Dieselmotor, ein 46 PS starker Kubota 2203-Dieselmotor, ein 69 PS starker Cummins G5.9-Erdgasmotor und ein 50 PS starker Nissan H25-Propanmotor. Zu den Testmöglichkeiten und -ressourcen bei DCL gehören ein Mikroverdünnungstunnel, sechs Gasemissionsbänke und verschiedene Arten von Diagnose- und Schalldämpfungswerkzeugen.

DCL-Mitarbeiter haben zahlreiche Artikel veröffentlicht und Patente zu Löttechniken und der Konstruktion von Substraten erhalten.

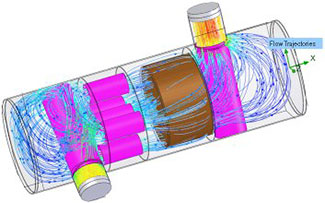

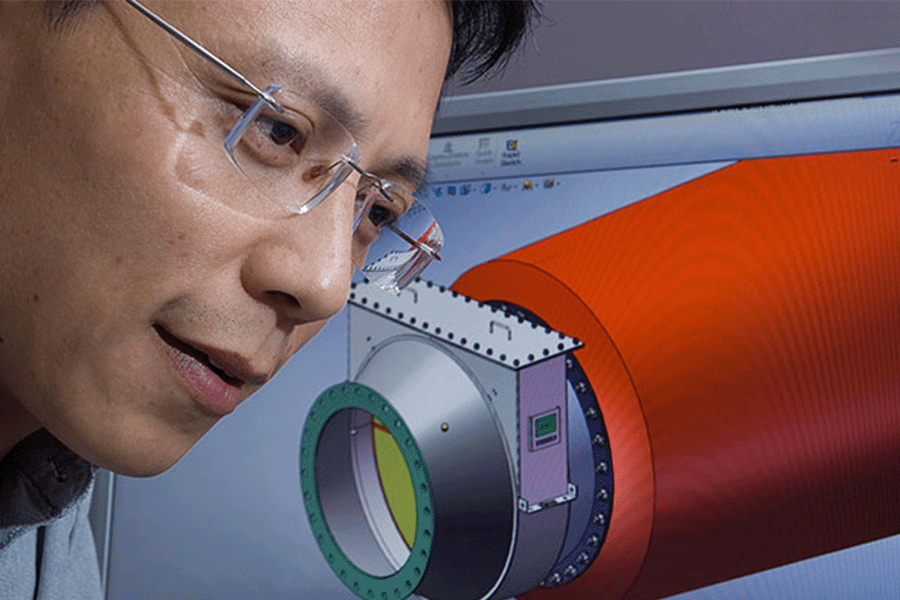

Das gut ausgestattete Design- und Ingenieurteam von DCL arbeitet eng mit den Forschungs- und Entwicklungsmitarbeitern des Unternehmens zusammen, um Konzepte zur kommerziellen Realität zu machen. Eine Reihe innovativer Designs für Katalysatorsubstrate, Gehäuse und Schalldämpfer wurden kommerzialisiert und patentiert. Die Engineering-Gruppe verwendet die neuesten Designtechniken, einschließlich Solid Modeling Design, Computational Fluid Dynamics (CFD), Finite-Elemente-Analyse (FEA), Katalysatormodellierungssoftware, akustische Analysesoftware und Advanced Product Quality (APQP)-Planung.

Die Strömungsmuster durch einen Katalysator können die Gesamtleistung der Emissionen erheblich beeinflussen. Aus diesem Grund führt DCL für viele neue Designs eine CFD-Analyse der Strömungsmuster durch einen Katalysator oder katalytischen Schalldämpfer durch, um sicherzustellen, dass die Wirksamkeit des Katalysators maximiert wird.

Seit über 25 Jahren ist DCL führend in der Entwicklung und Herstellung von Schalldämpfern und akustischen Schalldämpfern für Off-Highway- und stationäre Anwendungen. Die Entwürfe von DCL werden mit Hilfe von Akustiksoftware im Testlabor und in der Praxis ausgiebig getestet und validiert.

DCL berücksichtigt sorgfältig alle Mechanismen, die an der Katalysatorverschlechterung beteiligt sind, um die langfristige Leistung der Zielemissionen sicherzustellen. DCL unterhält eine große Datenbank mit Modellgas-, Testzellen- und Feldkatalysator-Alterungsdaten.

Die gelötete Substrattechnologie von DCL ist ideal für Funkenzündungs- und Dieselmotoranwendungen. Substrate werden in nahezu jeder Form und Größe hergestellt und sind von 100 bis 600 cpsi erhältlich. Die oxidierte Oberflächenmorphologie bietet hervorragende Hafteigenschaften für eine Vielzahl von Washcoat-Typen. DCL-gelötete Substrate wurden sowohl intern hinsichtlich thermischer und mechanischer Schocks als auch im Feld in einer Vielzahl von Motoranwendungen umfassend validiert.

Gelötete Substrate von DCL bieten eine hohe Beständigkeit gegen mechanische Erschütterungen und bieten Kunden gleichzeitig eine wirtschaftliche Alternative zu derzeit auf dem Markt befindlichen Keramik- oder nicht gelöteten Metallsubstraten.

Es ist ein weit verbreiteter Irrtum, dass die Substratfolie aus rostfreiem Stahl besteht. Es ist eigentlich ein Spezialstahl. Die hochwertigste Folie besteht aus einer Legierung mit einem hohen Anteil an Chrom und Aluminiumoxid, die eine lange Lebensdauer bei hohen Temperaturen und ständigen Vibrationen gewährleistet. Minderwertige Folien sind preiswerter, zerfallen aber im Dauerbetrieb schneller. Dieser Aspekt wird von den Katalysatorherstellern selten erwähnt, macht aber einen großen Unterschied in der Lebensdauer. Da wir die Kontrolle über die Herstellung unserer Substrate haben, können wir die Substrate für die einzigartigen Betriebsbedingungen von Gaskompressions- und Stromerzeugungsmotoren optimieren, bei denen es über Tausende von Stunden hinweg zu kontinuierlichen Abgaspulsationen kommt.

Joe Aleixo, Director, Commercial Technology

Katalysatorbeschichtungstechnologien von DCL umfassen eine Vielzahl von Formulierungen für Dreiwegekatalysatoren, Oxidationskatalysatoren, Dieseloxidationskatalysatoren, Partikelfilter und mehrere Produkte in der Entwicklung.

Die Katalysatorbeschichtung auf Abgasreinigungskatalysatoren für Motoren ist typischerweise eine Mischung aus Metallen der Platingruppe und einem Washcoat, der aus Aluminiumoxid, Ceroxid und anderen anorganischen Oxiden besteht. Der Washcoat haftet auf der Substratfolie und erzeugt eine große Oberfläche, die das Auftragen von katalytischem Material (Metalle der Platingruppe) ermöglicht.

Unabhängig davon, ob der Kraftstoff Benzin, Diesel, LPG oder Erdgas ist, die DCL-Katalysatorformulierung ist optimiert, um die angestrebten Motoremissionen wie NOx, CO, Kohlenwasserstoffe, Formaldehyd, Partikel oder alle oben genannten zu behandeln. Diese Formulierungen werden umfassend intern und im Feld validiert.

DCL kann die Metallauswahl und -beladung ändern, um sich an Rohstoffpreisschwankungen für Platin, Palladium und Rhodium anzupassen.

Zu den Beschichtungsfunktionen gehören ein Chargenprozess für kundenspezifische Arbeiten und Prototypen sowie eine automatisierte Linie für die Massenproduktion.

DCL-Fertigungsanlagen umfassen mehr als 100.000 Quadratfuß und sind in drei Prozesseinheiten unterteilt.

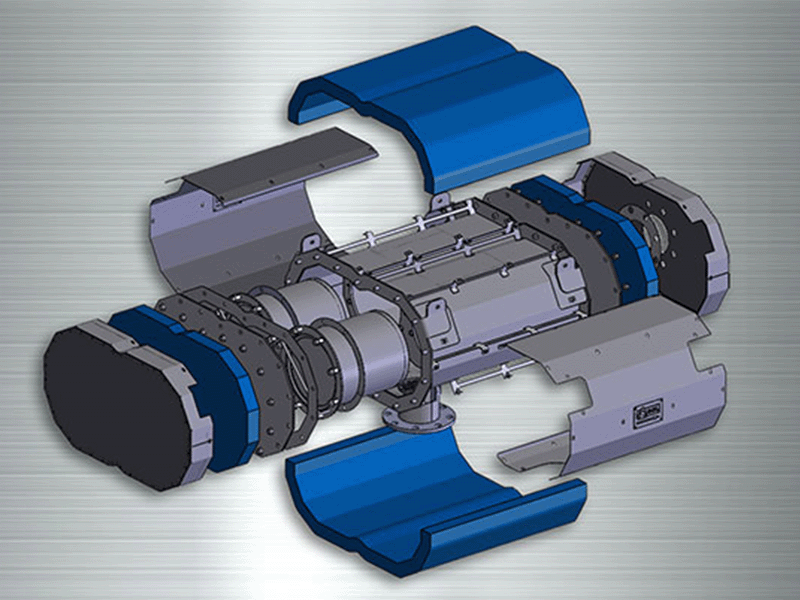

Die Großserienfertigungseinheit von DCL ist darauf ausgerichtet, die Anforderungen von Fahrzeug- und Motoren-OEMs für schwere Straßen- und Geländefahrzeuge zu erfüllen, und kann gleichzeitig den jährlichen Volumenbedarf von 100 bis 10.000 Einheiten für eine Reihe einzigartiger Designs decken. Katalysator, DPF und Schalldämpferkomponenten werden in einem synchronen One-Piece-Flow für alle Arbeitszellen montiert. Kanban-Behälter verbinden Fertigungs- und Montagezellen. Der Produktionsplan wird durch bedarfsbasierte Level-Loading bestimmt, wodurch der Lagerbestand an Teilen minimiert wird.

DCLs Werkstatt für kundenspezifische Fertigung ist so strukturiert, dass sie den Anforderungen von kleinen Produktionsserien, Prototypen oder Einzelanfertigungen von Katalysatoren, Katalysatorgehäusen und Schalldämpfern gerecht wird. In der DCL-Sonderanfertigungswerkstatt können die Kunden mit einer schnellen Lieferung hochwertiger Sonderanfertigungen rechnen, die vollständig für die Erfüllung der Spezifikationen des Motors oder Fahrzeugs entwickelt, geprüft und genehmigt wurden.

DCLs Werkstatt für Schwerindustrie deckt den Bedarf an großen Gehäusen und Schalldämpfern, die in der Schifffahrt, der Gasverdichtung und der Energieerzeugung eingesetzt werden. Gehäuse und Schalldämpfersysteme werden in diesem Werk für Motoren bis 10.000 PS in einer Arbeitsumgebung hergestellt, die einen einfachen Materialfluss, schnelle Montage, hochwertiges Schweißen und Finish ermöglicht.