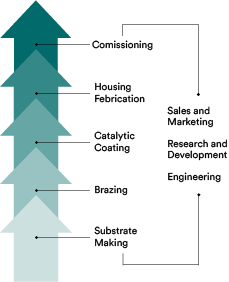

DCL est un fabricant verticalement intégré de systèmes de post-traitement des gaz d’échappement. DCL fabrique des substrats métalliques, applique des revêtements catalytiques exclusifs sur les substrats et emballe ces composants dans des produits finis, tels que des convertisseurs catalytiques, des silencieux catalytiques et des filtres à particules diesel. Les opérations d’emballage en métal de DCL comprennent des capacités pour les produits à volume élevé, à faible volume et prototypes, et la fabrication lourde pour les gros moteurs stationnaires.

DCL s’engage à améliorer continuellement ses produits afin de se conformer aux réglementations environnementales en constante évolution. En tant que fabricant de systèmes catalytiques intégré verticalement, les installations de R&D de DCL englobent la conception et la fabrication de substrats, de revêtements catalytiques et de boîtiers.

Pour le développement de catalyseurs, DCL utilise un réacteur à gaz modèle (MGR) pour le criblage de nouveaux matériaux et formulations prometteurs. Le MGR est un système à l’échelle du laboratoire qui simule les gaz d’échappement en contrôlant le débit de gaz en bouteille à travers des débitmètres. Les réchauffeurs augmentent la température des gaz d’échappement selon les besoins et des analyseurs de gaz d’échappement sont utilisés pour mesurer le gaz. Le système MGR comprend des spectromètres de masse (MS), des chromatographes en phase gazeuse (GC) et des machines de spectroscopie infrarouge à transformée de Fourier (FTIR). Le système est contrôlé par ordinateur afin que les performances de petits échantillons de catalyseur puissent être rapidement évaluées sur le système.

Outre le développement de formules de catalyseurs nouvelles ou améliorées, DCL utilise son système MGR et ses capacités de caractérisation des catalyseurs pour évaluer les catalyseurs sur le terrain (en extrayant de petits échantillons ou noyaux), en créant une base de données d’informations pour favoriser l’amélioration des produits et pour fournir aux clients des rapports pour diagnostiquer les problèmes avec le moteur et le carburant. Ces rapports sont utilisés pour identifier les problèmes, tels qu’une défaillance du système d’allumage, une consommation élevée d’huile de lubrification, des contaminants de carburant, une usure excessive du moteur ou une brèche dans le liquide de refroidissement.

Après le développement initial des formulations de catalyseurs sur le MGR, les échantillons sont mis à l’échelle jusqu’à leur taille réelle et évalués sur un moteur. Les installations de DCL abritent quatre moteurs d’essai : un moteur diesel Caterpillar 3054 de 120 ch, un moteur diesel Kubota 2203 de 46 ch, un moteur au gaz naturel Cummins G5.9 de 69 ch et un moteur au propane Nissan H25 de 50 ch. Les capacités et les ressources de test de DCL comprennent un tunnel de microdilution, six bancs d’émission de gaz et divers types d’outils de diagnostic et d’atténuation du son.

Le personnel de DCL a publié de nombreux articles et obtenu des brevets sur les techniques de brasage et la construction de substrats.

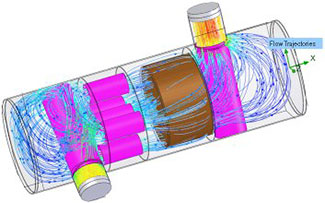

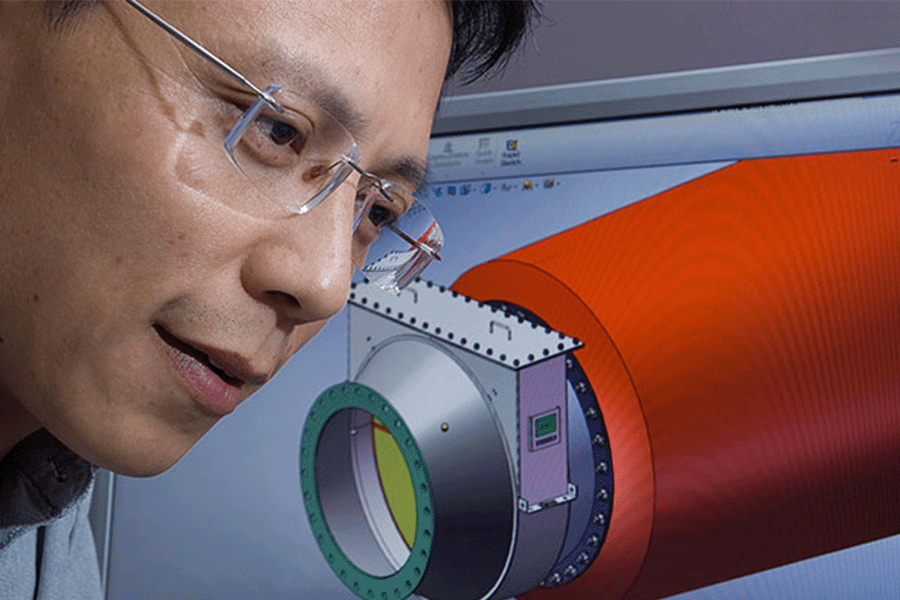

L’équipe de conception et d’ingénierie de DCL, dotée d’un personnel nombreux, travaille en étroite collaboration avec le personnel de R&D de l’entreprise pour amener les concepts à la réalité commerciale. Un certain nombre de conceptions innovantes pour les substrats de catalyseurs, les boîtiers et les silencieux ont été commercialisés et brevetés. Le groupe d’ingénierie utilise les dernières techniques de conception, y compris la conception de modélisation solide, la dynamique des fluides computationnelle (CFD), l’analyse par éléments finis (FEA), le logiciel de modélisation de catalyseur, le logiciel d’analyse acoustique et la planification de la qualité avancée des produits (APQP).

Les schémas d’écoulement à travers un catalyseur peuvent avoir un impact significatif sur la performance globale des émissions. C’est pourquoi, pour de nombreuses nouvelles conceptions, DCL effectue une analyse CFD des schémas d’écoulement à travers un catalyseur ou un silencieux catalytique, afin de s’assurer que l’efficacité du catalyseur est maximisée.

Depuis plus de 25 ans, DCL est un chef de file dans la conception et la fabrication de silencieux et de silencieux acoustiques pour les applications hors route et stationnaires. Les conceptions de DCL sont largement testées et validées à l’aide de logiciels acoustiques, dans le laboratoire d’essai et sur le terrain.

DCL examine attentivement tous les mécanismes impliqués dans la détérioration du catalyseur, afin d’assurer la performance à long terme des émissions cibles. DCL gère une vaste base de données de gaz modèles, de cellules d’essai et de données sur le vieillissement des catalyseurs sur le terrain.

La technologie de substrat brasé de DCL est idéale pour les applications de moteurs à allumage par étincelle et diesel. Les substrats sont fabriqués dans presque toutes les formes ou tailles et sont disponibles de 100 à 600 cpsi. La morphologie de surface oxydée offre d’excellentes caractéristiques d’adhérence pour une variété de types de revêtements. Les substrats brasés DCL ont été largement validés à la fois en interne pour les chocs thermiques et mécaniques, et sur le terrain dans une grande variété d’applications de moteur.

Les substrats brasés de DCL offrent une haute résistance aux chocs mécaniques, tout en offrant aux clients une alternative économique aux substrats en céramique ou en métal non brasé actuellement sur le marché.

On croit souvent à tort que la feuille de substrat est un acier inoxydable. Il s'agit en fait d'un acier spécial. La meilleure qualité de feuille est un alliage à très forte teneur en chrome et en alumine, qui assure une durabilité à haute température et un cycle constant de vibrations. Les feuilles de qualité inférieure sont moins chères mais, en revanche, elles se dégradent plus rapidement en fonctionnement continu. C'est un aspect dont les vendeurs de catalyseurs parlent rarement, mais qui fait une grande différence dans la durée de vie. Le fait de contrôler la fabrication de nos substrats nous permet de les optimiser pour les conditions de fonctionnement uniques des moteurs de compression de gaz et de production d'énergie, où les gaz d'échappement sont soumis à des pulsations continues pendant des milliers d'heures.

Joe Aleixo, Director, Commercial Technology

Les technologies de revêtement catalytique de DCL comprennent une variété de formulations pour les catalyseurs à trois voies, les catalyseurs d’oxydation, les catalyseurs d’oxydation diesel, les filtres à particules et plusieurs produits en développement.

Le revêtement de catalyseur sur les catalyseurs de contrôle des émissions de moteur est généralement un mélange de métaux du groupe du platine et d’un revêtement composé d’alumine, d’oxyde de cérium et d’autres oxydes inorganiques. Le revêtement adhère à la feuille de substrat et crée une grande surface permettant l’application d’un matériau catalytique (métaux du groupe du platine).

Que le carburant soit de l’essence, du diesel, du GPL ou du gaz naturel, la formulation du catalyseur DCL est optimisée pour traiter les émissions ciblées du moteur telles que les NOx, le CO, les hydrocarbures, les formaldéhydes, les particules ou tout ce qui précède. Ces formulations sont largement validées en interne et sur le terrain.

DCL peut modifier les choix et les charges de métaux pour s’adapter aux fluctuations des prix des matières premières pour le platine, le palladium et le rhodium.

Les capacités de revêtement comprennent un processus par lots pour le travail personnalisé et le prototypage et une ligne automatisée pour la production à haut volume.

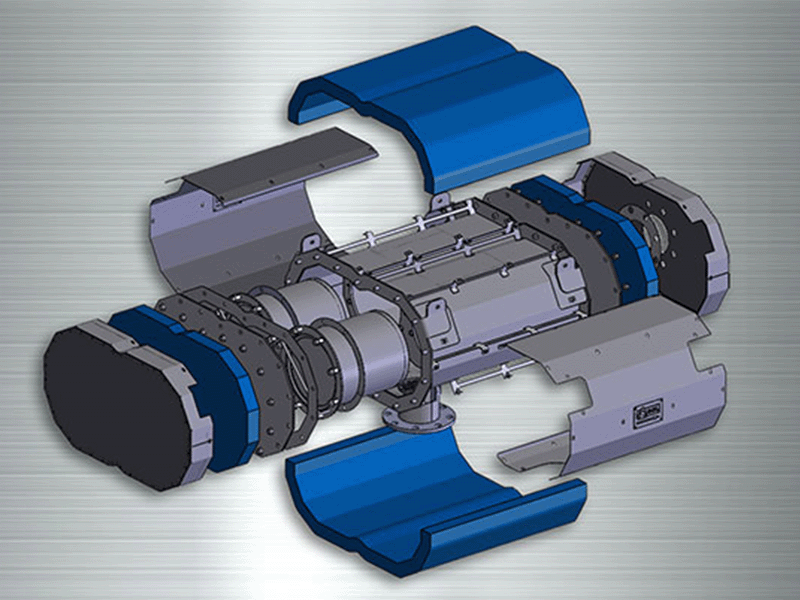

Les installations de fabrication de DCL dépassent 100 000 pieds carrés et sont divisées en trois unités de traitement.

L’unité de fabrication à haut volume de DCL est structurée pour répondre aux besoins des équipementiers de véhicules et de moteurs pour les véhicules industriels lourds et hors route sur route, et peut répondre à des demandes de volume annuelles de 100 à 10 000 unités pour un certain nombre de conceptions uniques simultanément. Les composants du convertisseur catalytique, du DPF et du silencieux sont assemblés dans un flux monobloc synchrone pour toutes les cellules de travail. Les bacs Kanban relient les cellules de fabrication et d’assemblage. Le calendrier de production est déterminé par le niveau de chargement basé sur la demande, ce qui minimise les stocks de pièces disponibles.

L’atelier de fabrication sur mesure de DCL est structuré de manière à répondre aux besoins des petits lots de production, des prototypes ou des conceptions uniques pour les convertisseurs catalytiques, les boîtiers de catalyseurs et les silencieux. Grâce à l’atelier sur mesure de DCL, les clients peuvent s’attendre à une livraison rapide de produits personnalisés de haute qualité, entièrement conçus, inspectés et approuvés pour répondre aux spécifications du moteur ou du véhicule.

L’atelier de fabrication lourde de DCL répond aux besoins de boîtiers et de silencieux de grande taille utilisés dans les secteurs de la marine, de la compression de gaz et de la production d’énergie. Des systèmes de carter et de silencieux sont produits dans cet atelier pour des moteurs jusqu’à 10 000 chevaux dans un environnement de travail qui permet un flux de matière facile, un assemblage rapide, une soudure et une finition de qualité.